Il tema caldo alla maglia 2013 ad amburgo, la germania era "industria 4.0".

La quarta rivoluzione industriale è stata proposta per la prima volta da tre insegnanti universitari tedeschi alla fiera di amburgo nel 2011. Account di produzione per il 26% della economia nazionale tedesca (valore creato). Come direzione di sviluppo strategico per migliorare l'industria manifatturiera tradizionale, la proposta di esecuzione di 112 pagine è stata avanzata dal team di ricerca del progetto al ministero dell'istruzione e della ricerca (BMBF), il ministero dell'ambiente (BMWi) e il ministero degli interni del governo federale tedesco il 2 ottobre 2012. (BMI). 200 milioni di euro (circa 1.6 miliardi di yuan) sono stati utilizzati come fondi di ricerca e sviluppo per il primo passo. Questa è una rivoluzione organizzata. The German Machinery and Equipment Manufacturing Association (VDMA), the Central Union of the Electronic Industry (ZVEI) e le informazioni e la comunicazione New Media Association (BITKOM) avere costruito una piattaforma di lavoro congiunta per la prima volta nella storia e avviare il lavoro ad aprile 2013. Uno dei compiti è il coordinamento dei progetti di ricerca esistenti e in attesa.

In germania, la rivoluzione industriale è stata così divisa: per la prima volta, la meccanizzazione. Dalla fine del 18 ° secolo, i motori a vapore hanno gradualmente sostituito il lavoro umano. A quel tempo, la macchina è stata guidata da una potenza centralizzata e la potenza è stata trasmissione alla macchina dall'albero di potenza nel cielo attraverso la cinghia. La produzione meccanica ha visto l'inizio di una divisione del lavoro prima, ma non è stata fino all'installazione di nuovi metodi di alimentazione che ha visto che è come oggi. Produzione di macchine utensili, come industria, in primo avvio in inghilterra. "Made in Germany" è il segnale di avvertimento (come prodotto inferiore) che gli britannici hanno messo sulle macchine utensili di fabbricazione tedesca. La seconda volta, la produzione della catena di montaggio. A partire dal 1913, la Ford americana ha utilizzato la catena di montaggio per produrre auto, produzione standardizzata e il costo è stato molto ridotto e il prezzo è sceso da 850US $ a 370US $. Ma allo stesso tempo, offre anche un sacco di personalizzazione. Le macchine e le linee di assemblaggio sono gradualmente azionate dall'elettricità, che è più facile da controllare. Terza volta, automazione. Inizio nel 1974. A quel tempo un PLC (Controller logico programmabile) realizzato con circuiti integrati è stato sviluppato in una piccola azienda (klastchka srl) in un piccolo luogo tedesco (neuhu im Enzkreis). Rispetto al controller composto da relè, la logica di controllo può essere sostituita e modificata in modo più conveniente e flessibile, che è il primo passo dell'applicazione industriale del controllo a microprocessore. Ma al momento della guerra fredda, nessuno pensa che questa piccola cosa cambierà la produzione industriale così tanto che si è meritata per essere chiamata una rivoluzione. In futuro, il livello hardware e il livello di integrazione continuano a migliorare e le lingue di programmazione C e di livello superiore saranno approvate, che possono contenere non solo rapporti semplici e o logici, ma anche varie soluzioni di controllo complesse (PID, autoadattive, autoapprendimento, ecc.), che sono ora ampiamente utilizzate, Quasi ovunque.

Un tipico esempio è l'industria automobilistica. Alla fine degli anni 1980, un rapporto di ricerca "la macchina che ha cambiato il mondo" completato dall'istituto di tecnologia del mozambico a un costo di US $5 milioni ha dimostrato che il motivo per cui l'industria automobilistica giapponese è stata in grado di afferrarne uno-Terzo del mondo nel mercato di 20 anni, oltre a "slim" (Inventario zero) fabbriche, il punto più importante è che l'automazione di assemblaggio è stata ampiamente realizzata e l'assemblaggio assistito da robot ha migliorato notevolmente la qualità e la produttività. Sarà difficile per l'industria automobilistica negli stati uniti e in europa gareggiare con la concorrenza. Il settore automobilistico tedesco è ancora vivo. Uno dei motivi è che tutti i robot tedeschi sono dotati di PLCs e i programmi possono essere modificati in modo flessibile e migliorati continuamente. L'obiettivo della quarta rivoluzione industriale è l'intelligente Fabrik of factory intelligence.

Centro: portare le tecnologie Web alla produzione.

Sfondo: la situazione che l'industria manifatturiera fronterà in futuro-risorse scarse, transizione energetica, cambiamenti nella struttura dell'età dei dipendenti e alla globalizzazione.

Base tecnica: sistema di distribuzione di rete e spazio, comunicazione fluida, velocità a banda larga fino a 7000Mbit/s.

Caratteristiche: flessibile e intercambiabile, alta efficienza delle risorse, esame dell'ergonomia e l'azienda più integrata con clienti e partner commerciali.

Le modifiche progettate sono in genere nei principali aspetti:

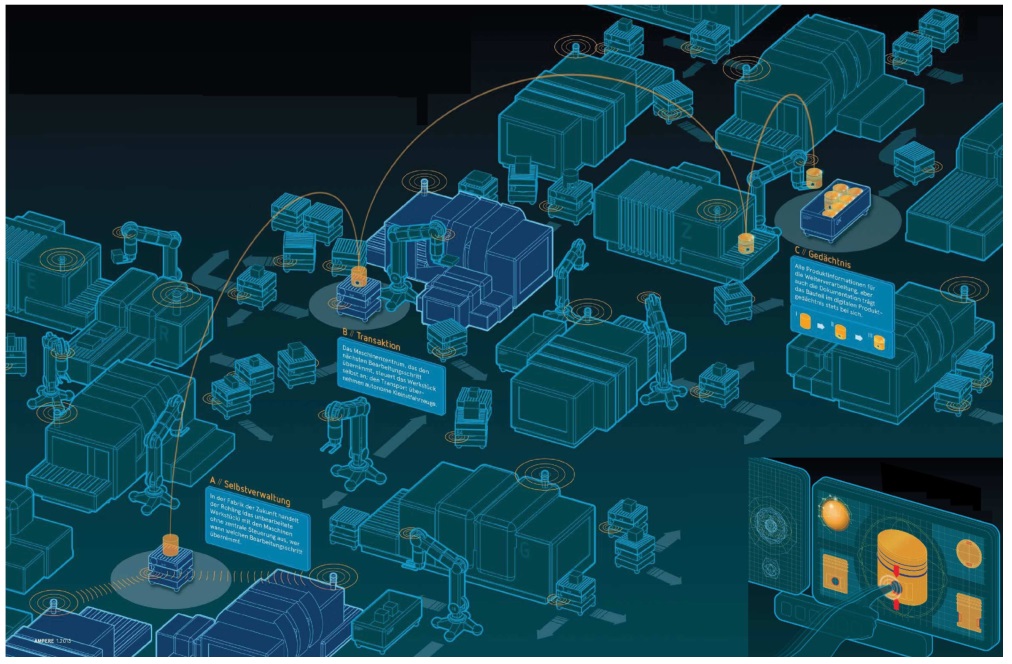

1) integrazione della tecnologia di produzione e della tecnologia informativo

La nuovissima fabbrica digitale mette in primo piano in evidenza la digitalizzazione della pianificazione della produzione e l'uso estensivo di varie tecnologie assistite da computer: CAD, CAM, CIM, PPS (sistema di controllo della pianificazione della produzione), PDM, DMU (modello di test digitale), PLM (gestione del ciclo di vita del prodotto), ecc., sono basati principalmente su un livello di fissaggio, Sistema di controllo della produzione centralizzato dall'alto verso il basso. La nuova rivoluzione mette in evidenza la centralizzazione, riduce il grado di controllo centralizzato, aumenta il controllo indipendente delle apparecchiature di produzione e collega saldamente le apparecchiature di produzione decentralizzato, indipendenti e intelligenti attraverso la forma di una rete, con una comunicazione più aperta e attiva. La struttura del sistema è più dinamica e flessibile, in modo che si possono esplorare più possibilità di ottimizzazione e si stima che l'efficienza di produzione può essere aumentata del 30%. Tra di loro, CPS suonerà un ruolo centrale. CPS -- sistema Cyber-fisico, il sistema di controllo della fusione delle entità di rete è un sistema di controllo composto da sensori, computer di controllo, attuatori e reti. Al momento, in alcuni campi, come aviazione, automobili, produzione chimica, infrastrutture, energia, salute, produzione, controllo del traffico, intrattenimento ed elettronica di consumo, ecc., sono arrivati sistemi di controllo combinati elettronici simili a CPS, ma questi sistemi al momento sono di solito un sistema integrato, Che pone maggiore attenzione alle sue capacità di controllo del calcolo, mentre CPS pone maggiore attenzione alla connessione tra dispositivi fisici e reti di computer. CPS sta usando mezzi tecnici per realizzare l'estensione del controllo umano in termini di tempo e spazio, e la sua essenza è l'integrazione di persone, macchine e cose. Viene anche chiamato un sistema di fusione di materiale umano-macchina.

2) personalizzazione del prodotto

La fabbrica con elevata flessibilità di produzione può soddisfare le esigenze dei clienti per l'identificazione del prodotto, la diversificazione e il cambiamento costante. Può produrre lotti di 1 prodotto a costo di produzione di massa attraverso mezzi moderni. In un senso, torna prima della prima rivoluzione industriale. I clienti e le fabbriche collegano ripetutamente, non solo prima di firmare un contratto, ma anche dopo aver realizzato un ordine, progettazione, elaborazione, assemblaggio e messa in servizio. Così, il cliente può anche cambiare i dettagli del suo ordine durante la produzione del prodotto. Anche se la fabbrica di pompe Rexroth ha una produzione annuale di oltre 1 milione di unità, ci sono più di una dozzina di categorie, ogni categoria ha più di una dozzina di specifiche, E ogni specifica ha più di una dozzina di funzioni variabili. È necessario impostare diversi valori di pressione, potenza costante, ecc. Di sicuro. Ci sono decine di migliaia di prodotti finali e ogni lotto non è molti. La gestione flessibile è estremamente importante.

3) umanizzazione della produzione

Attraverso l'intelligenza di fabbrica, più dipendenti possono avere un orario di lavoro flessibile, quindi il lavoro è più facile. Utilizzando la rete, la produzione può essere dealizzata e quindi l'approvvigionamento energetico può essere decentralizzato. L'utilizzo di Internet, i dipendenti possono lavorare vicino o anche da casa. Hanno richiesto, se un gran numero di dipendenti guida a lunghe distanze per lavorare ogni giorno, e poi trascorri un sacco di sforzo per risparmiare energia e ridurre le emissioni in fabbrica, qual è il significato pratico?